派瑞林涂层厚度控制:5μm与50μm的性能差异与工艺挑战

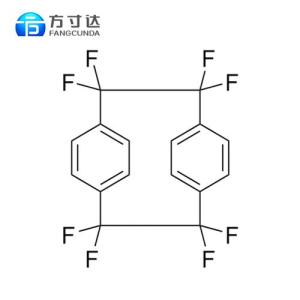

发表时间:2025-08-06派瑞林(Parylene)是一种具有卓越防护性能的聚合物涂层,广泛应用于电子、医疗设备、航空航天等多个领域。根据应用需求的不同,派瑞林涂层的厚度可以从几微米到几十微米不等。本文将探讨5μm和50μm两种典型涂层厚度下的性能差异以及在实现这些厚度时所面临的工艺挑战。

性能差异

1. 防护能力:5μm涂层提供了一定程度的基础防护,能够有效防止潮气、灰尘和其他小颗粒污染物对组件的影响。然而,在极端环境条件下,如高湿度或腐蚀性气体中,其保护效果有限。

50μm涂层则提供了更强的屏障保护,特别适用于需要长期暴露于恶劣环境中工作的设备。它不仅能够阻挡水分和化学物质的侵入,还能显著增强机械强度,提高抗磨损性能。

2. 电气绝缘性能:在电气绝缘方面,虽然两者都能提供良好的绝缘效果,但随着厚度增加至50μm,其介电常数和击穿电压会有所提升,从而更适合高压应用场景。

3. 热稳定性:厚度较大的涂层通常意味着更好的热稳定性和耐温变性。对于50μm厚的派瑞林涂层来说,它能够在更广泛的温度范围内保持物理和化学性质的稳定性。

工艺挑战

1. 均匀性控制:实现从5μm到50μm不同厚度的均匀涂覆是一个技术难点。特别是在处理复杂形状或微小元件时,确保涂层的一致性尤为重要。

2. 生产效率:较厚的涂层(如50μm)需要更长的沉积时间,这直接影响了生产效率。优化工艺参数以缩短沉积周期而不牺牲涂层质量是关键所在。

3. 成本考量:材料消耗和能源成本随涂层厚度增加而上升。因此,在满足性能要求的前提下,尽量减少不必要的厚度可以降低整体成本。

综上所述,选择适当的派瑞林涂层厚度需综合考虑具体应用需求、预期使用寿命以及经济因素。无论是追求轻薄高效还是极致防护,精确控制涂层厚度都是保证最终产品质量的重要环节。通过不断改进涂覆技术和工艺流程,制造商可以在性能与成本之间找到最佳平衡点,为客户提供更加可靠的产品解决方案。