热门产品

公司动态

避免涂层缺陷:派瑞林沉积过程中的针孔、应力与均匀性控制策略

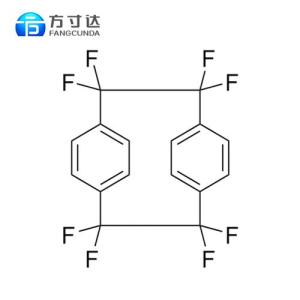

发表时间:2025-08-14派瑞林(Parylene)纳米涂层以其优异的保形性、绝缘性、耐腐蚀性和生物相容性,广泛应用于高端电子、医疗器件和航空航天等领域。然而,在化学气相沉积(CVD)过程中,若工艺控制不当,易出现针孔、内应力过大、厚度不均等缺陷,严重影响涂层防护性能。因此,优化工艺参数、精准控制沉积过程至关重要。

1. 针孔控制:确保基材洁净与前处理充分

针孔多由基材表面污染物(如油脂、灰尘、脱模剂)或微孔未完全覆盖引起。为避免此问题,必须严格进行前处理:采用等离子清洗活化表面,增强附着力;对多孔材料或复杂结构,可预涂底漆(Primer)封闭微孔;同时确保沉积腔室洁净,防止颗粒物干扰。

2. 内应力管理:优化沉积速率与温度

过高的沉积速率或温差易导致涂层内部产生拉应力,引发开裂或剥落。应控制二聚体裂解温度稳定,确保单体气体均匀扩散;基材温度宜维持在室温至40℃之间,避免骤冷骤热。对于厚涂层(>10μm),建议采用分段沉积或退火处理,释放累积应力。

3. 均匀性保障:优化腔体设计与气体流场

派瑞林沉积依赖气体分子自由扩散,复杂结构易出现“阴影效应”导致厚度不均。应合理摆放工件,避免遮挡;优化载具设计,确保各表面暴露充分;采用高真空环境(通常<100 mTorr)和均匀的气体入口布局,提升气流一致性。对于高密度组装件,可借助模拟软件预测沉积分布,提前优化工艺路径。

此外,实时监控膜厚(如石英晶体微天平)和后期质量检测(如染料渗透、SEM观察)也是确保涂层质量的关键环节。通过系统化控制前处理、工艺参数与设备状态,可显著减少缺陷,充分发挥派瑞林涂层的高性能优势。